如今,越来越多的汽车制造商开始将质量保证的责任转移给供应商公司。因此,这些公司极其渴望能够迅速投入使用的智能子系统。最佳实践:凭借博世力士乐推出的面向压装应用的 Smart Function Kit,KMS Automation 可以轻松、快捷地实现压接应用。

在打造标准化的质量相关压接流程方面,一家全球汽车零部件供应商发挥了决定性的作用。起初,KMS Automation 希望针对其订购的装配线本身开发必要的质量保证功能,但很快就发现开发成本太高。因此,这家专门从事自动化技术、夹具制造和特殊机器制造的公司转而采用了其长期系统合作伙伴博世力士乐推出的即插即用式子系统,即面向压装应用的 Smart Function Kit。

面向压装应用的 Smart Function Kit 是一套完整的机电一体化解决方案,由电缸、伺服电机、伺服驱动器、工业 PC、力传感器以及相关软件组成。在配有该解决方案的系统中,Smart Function Kit 是第一个装配台(共五个)中的核心组件。它的任务是以机电方式引导长度约为 250 mm 的管子穿过铝制油底壳的内部,并以既定的力度将其压入空间。随后,车辆的驱动轴将穿过也使用粘合剂进行固定的管子。除了记录压接过程,该子系统还将记录和评估过程数据,并将其传递到更高级别的 IT 系统以保证产品质量。

装配台配有油底壳基座(底部)、待压入的管子(中间)以及面向压装应用的 Smart Function Kit(位于背景中的顶部)。(版权所有:KMS Automation)

力传感器能够作为可选附件与面向压装应用的 Smart Function Kit 一并订购,或是作为预配置完整解决方案的一部分进行提供。(版权所有:KMS Automation)

过去,KMS Automation 主要使用流体技术来实现类似的高作用力应用,且这一过程相对复杂和耗时。“此类由单一供应商提供的多功能机电一体化子系统能够为我们节省下宝贵的时间,使我们有更多的时间来探索创造性的解决方案,”常务董事 Klaus Wurster 说道。“标准化不仅有助于缩短工程与调试流程,还能够提升采购和维修服务的速度。”

如今,这家机械工程公司能够借助博世力士乐的机电一体化套件,针对作用力为 2 至 70 kN 的应用系统性地打造标准化流程。他们可以将采用轴向或平行安装位置的电机灵活集成到各种系统设计方案当中。凭借套件中提供的功能块,他们可以轻松快捷地通过现场总线与产线控制系统建立所需的连接。

凭借通过开放式接口获取到的过程信息,KMS Automation 有效地加快和简化了质量保证与文档记录过程。安全装置与 Smart Function Kit 之间的通信可以通过 PROFIsafe 来进行。此外,该方法可以确保设备不会超过最大安全速度,并确保在有人进入周围光栅的情况下,设备能够过渡到安全停机状态,且受监控的机电系统能够进入安全停机状态并接受监控。

所有解决方案均由一家供应商提供:所选的 Smart Function Kit 安装在钢制框架上,其压力为 19 kN,行程为 300 mm:KMS Automation 利用博世力士乐铝型材工具套件中的元件生产了机架中的其余部分。(版权所有:KMS Automation)

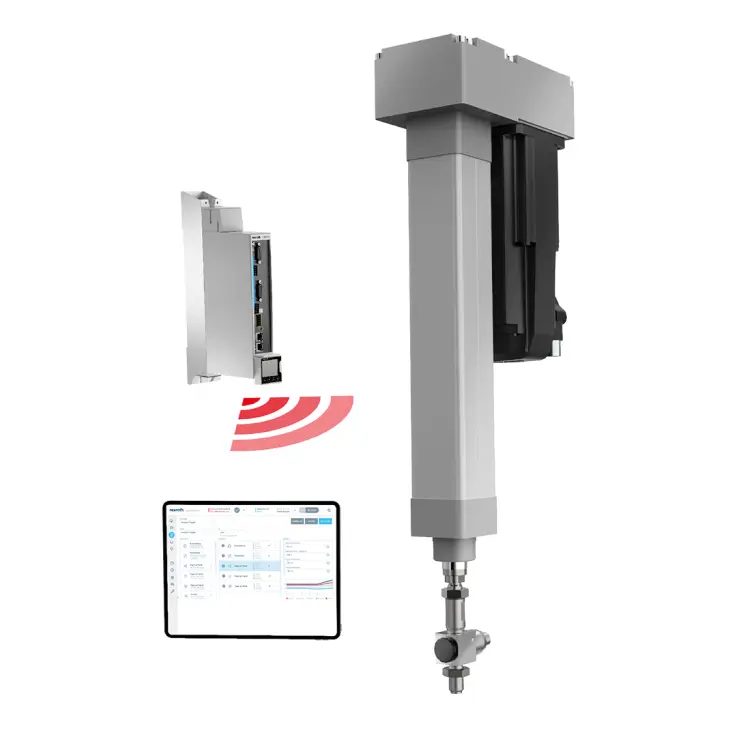

面向压装应用的 Smart Function Kit 可将机电一体化标准组件与直观的操作软件进行结合,以实现快速调试、图形排序、简单的生产线集成和集成式过程数据收集等功能。(版权所有:博世力士乐)

Klaus Wurster 将 Smart Function Kit 视为简化先前的工作与成本密集型任务的重要一步:“现在,我们已有许多系统采用了纯机电式设计。这不仅有助于降低机器的复杂性,还可以有效提升我们的工艺设计自由度以及作业精度。最重要的是,可精细调节的机电系统支持不同的运行速度,这甚至有助于缩短循环时间。鉴于简化流程与节省时间有着十分深远的影响,我们未来将尽可能使用博世力士乐的模块化子系统以及成熟的组件。”

顺便说一下:在深入开发连接功能的过程中纳入的软件增强功能能够为所有力士乐客户带来益处。毕竟,Smart Function Kit 的更新内容均支持免费下载。