电动汽车和混合动力汽车的电池组必须在通电状态下拧紧。由于装配错误会对工人的健康以及车辆及其安全系统的正常运行造成风险,因此车间对强制性监控和文档记录有严格要求。工业 4.0 为生产和服务所涉及的紧固连接提供了哪些既符合标准又经济的解决方案?

电子汽车行业正在缓慢但稳定地发展。预计到 2025 年,混合动力汽车和电动汽车的产量将达到近 2000 万台。生产和服务经理需要相应地准备生产线和车间。在未来几年,根据型号的不同,将有大量的电池组由几百个螺栓组装而成,这些电池组对功率、续航里程、使用寿命以及车辆安全性有很大影响。如果各个组件在行驶过程中出现故障,则会对生命、肢体和环境造成危险。因此,根据 VDI/VDE 标准 2862,供应商和 OEM 必须精确监控每一处对安全至关重要的紧固连接,并将记录的数据存档十年。许多管理者都想知道如何以经济高效的方式实现生产和服务的转型,同时确保流程质量。

复杂电池组件中对安全至关重要的紧固连接:在博世的班贝格工厂,一款带有集成传感器的智能无线拧紧机可防止代价高昂的返工以及受伤和产品责任风险。

电池组是一个复杂的系统,包括控制器、外壳部件和许多由锂离子电池制成的电池模块,这些电池模块来自工厂,已经过部分充电。即使是模块更换等维修操作,也通常是在通电情况下进行。400 至 600 伏电压下发生短路事故就可能致命。使用通过电源线连接的手持式紧固工具存在风险,可能无意中导致电动势在导电金属零件上传递,从螺母传递到拧紧机,再传递到控制器。当然,这样就会给手持拧紧机进行操作的工人带来相当大的危险。要在不影响盈利的情况下避免引发人身伤害、环境损害和产品责任事件,就需要能够无线记录和传输数据的可靠、智能且可扩展的紧固解决方案。

博世力士乐一直尝试开发一款既能帮助供应商和 OEM 满足 VDI/VDE 2862 的要求、又能为工人提供最大安全性的一体化解决方案,经过电池生产车间中多年的试验之后,博世力士乐最终成功在市场上推出了这款解决方案。其中包括一台完全绝缘的 Nexo 无线拧紧机 该产品配有专为电池部件打造的 NXAP030/NXPP012 保护绝缘层,因此不仅可以防止拧紧机被意外放置在电池的带电压组件上,还可以防止电压被传输到拧紧机。保护绝缘层的保护等级高达 800 V,已通过德国机动车监督协会 (Dekra) 认证。保护绝缘层还可以防止松散的衣物卡在输出驱动器中。

用于输出驱动器和工具安装的保护绝缘层可保护工人免受危险电压伤害:组装电动汽车蓄电池时,可能会出现 400 伏或更高的电压,而只要超过 48 伏电压就已经应该采取预防措施。

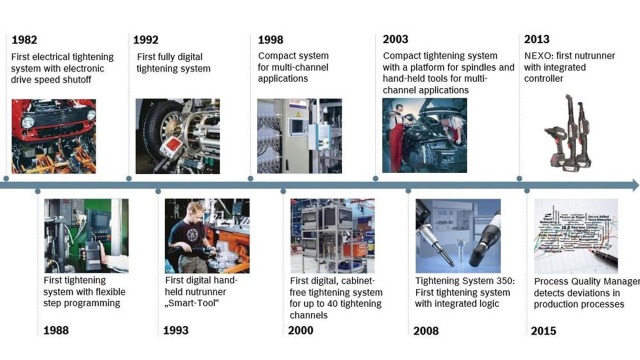

力士乐将受控 拧紧工艺 领域超过 30 年的技术经验融入 Nexo 无线拧紧机中。1982 年,公司推出了世界上第一款带有电子驱动器超速切断功能的电动拧紧系统。在接下来的十年中,公司紧接着推出了第一款采用灵活分步编程的拧紧系统和第一款全数字拧紧系统。就在 Nexo 问世的 20 年前,世界上第一款数字化手持式拧紧机面世。这项创新技术的多通道能力和集成逻辑一直延续至今。公司最新的里程碑产品是 Process Quality Manager,这是一款由博世力士乐和 Bosch Software Innovations 合作开发的软件解决方案,可使用大数据分析来检测生产过程中的偏差。

引领趋势的力量:博世力士乐 35 年来始终引领受控拧紧工艺的发展。

作为工业 4.0 的关键参与者,力士乐也将其专业知识应用于该领域。Nexo 具备全集成的控制单元,因此无需任何额外的硬件即可适配生产车间网络,并直接与产线控制和归档服务器通信。基于网络的软件可提供不限位置的数据访问,无论是使用 PC 还是智能设备都可以。由于集成了条形码扫描仪,无线拧紧机还可以识别相应的零件,并准确指导工人完成装配过程。如果无线连接断开,设备会将数据临时存储在数据缓冲区中,并在重新建立连接后自动传输这些数据。Nexo 无线拧紧机支持去中心化智能、互联互通、集成式数据收集和精确到 1 个批次的针对性过程控制,能够达到所有工业 4.0 标准。

根据安全关键型紧固连接的强制性监控和文档要求,必须直接在拧紧机上测量扭矩和旋转角度;例如可以通过转动角度和扭矩传感器实现该操作。通过所用电流进行间接测量是不够的。对于每个拧紧过程,Nexo 丰富的传感器系统最多可生成四个 DIN A4 页面的数据,这些数据以开源 JSON 格式(JavaScript 对象表示法)提供。过程经理会收到一张精确的图表,其中快速分析了每种拧紧实例。通过与最佳过程进行比较,可以检测到比规定框架中更多的装配错误。例如,在电池装配过程中,由于拧紧程序中的预定义参数,拧紧电缆夹时可以检测到电缆错误。其他示例还包括螺栓错误和垫圈缺失或重复等。

高效引入和转换:作为一款支持集成智能的可扩展、全面的解决方案,Nexo 无线拧紧机能够适配现有 IT 系统。

数据库的大小还决定了故障预防策略的实际有效性,以及避免代价高昂的返工。最后,电池装配遵循精确定义的顺序,从而确保紧固连接不会断开或出现故障。为了控制流程中拧紧连接的数量并立即识别 NOK(不正常)连接,可以为每种拧紧情况创建一个单独的程序,该程序进一步分解为最多 12 个步骤,包括松开和重新拧紧。工人通过显示终端和定位解决方案获得精确的指导。例如,监视器上的蓝点指示下一个拧紧位置;成功拧紧后,蓝点将变为绿点。也可以中断拧紧序列。会为工人保存相应的拧紧位置,并在任务恢复后显示。如果拧紧机未处于正确位置,则不会被批准通过。通过摄像技术、超声波或结合两种技术在发射器和接收器之间进行三角测量,可以对拧紧机进行相应的定位。对于固定系统,拧紧机可以精确定位到 10 mm 以内。

通过可实现可靠拧紧的智能、完整的系统,汽车制造商、供应商和服务提供商可以有效地保障工人的健康,将生产率提升至超越强制性监控和文档记录的等级,并长期保证和优化流程质量。此外,用户可为电动车电池组设置复杂的装配序列,使其不仅符合标准,而且高效无故障。